|

| 电解机能水技术领导者 |

酸化杀菌水用于水产品之清洗杀菌技术

黄锦城/食品工业发展研究所资深研究员

一、前言

肠炎弧菌(Vibrio parahaemolyticus)所引起食物中毒事件历年来都占台湾地区第一位,主要污染方式为:(1)生鲜水产品类清洗不完全或加热不足,(2)受污染之水源或不新鲜之水产品,(3)卫生环境差或交叉污染。其他病原菌如沙门氏杆菌 (Salmonella)、病原性大肠杆菌 (pathogenic Escherichia coli)、金黄色葡萄球菌、肉毒杆菌、志贺氏杆菌属 (Shigella spp.)和产气单胞菌属(Aeromonas spp.)所引起之食物中毒也日益增加,引起政府与学者专家对生鲜实时食品之重视。因此对水产品质量、卫生与安全之检验日趋严格,藉保鲜工作之改善,减少鱼货损耗、确保水产品内外销质量。

一般而言,在水产品产业中对水产原料的清洗杀菌,最常用来抑制微生物或达成杀菌目的的方法,以化学药剂最为普遍,在食品厂中理想的消毒杀菌剂需包括下列几项特点 (邱,2004):

- 对主要病原菌具有快速之抑菌杀菌作用。

- 安全性高,即使高浓度,对人体及牲畜仍无害。

- 无臭、无味、无刺激性,而且还能兼具除臭特性。

- 杀菌作用不受粪尿、血液、分泌物、及其它有机物影响 (可与残存的清洁剂相容)。

- 消毒作用能持久。

- 于常温下可使用。

- 不腐蚀机具表面。

- 在环境中一段时日可自然分解,无污染环境之公害问题。

- 病原菌对该消毒剂无抵抗性。

- 易于计量及侦测。

- 符合经济效益

二、目前次氯酸钠的问题

次氯酸钠为目前最常用于水产品工厂生鲜原料与加工设备之杀菌剂,不但符合经济效益,而且于正常温度及中性pH值下,几分钟内可以杀死90﹪以上的细菌,堪称为杀菌剂之王。其杀菌之作用机制为在水中形成次氯酸,可与细胞壁发生作用,且因分子小,不带电荷,故侵入细胞内与蛋白质发生氧化作用或破坏其磷酸脱氢酶,使代谢失调而致细胞死亡。但是已有许多研究显示,在水中使用氯系药品,易产生三氯甲烷(Giese 1991),寻找一项具有良好杀菌力且又不具有化学性残留之杀菌剂就成为政府部门与研究人员科学家所关切。

使用次氯酸钠清洗畜肉屠体表面是常见之方法,例如浸泡于25 ppm之有效氯能明显降低生菌数,30–70 ppm之有效氯能降低大肠杆菌群数。除了一般杀菌外,次氯酸钠亦常用于医院外科手术器材之消毒,在开发中国家亦被有效用于防治霍乱、痢疾、伤寒、微生物与病毒之疾病。次氯酸钠之适用浓度方面,空间消毒、餐具消毒和泡鞋池使用浓度则为200 ppm。大规模水处理之残氯为0.2 ppm,游泳池之残氯为1 ppm。

然而食品厂的消毒杀菌方法与技术不断更新与提升,居亚洲卫生管理技术领先地位的日本已渐减少使用次氯酸钠,改以更新的技术与方法。故宜降低其使用浓度,或以其他消毒剂,如二氧化氯,臭氧或电解之酸化杀菌水取代。

三、强酸性水

电解0.5%食盐水时,以离子交换膜为隔膜,阳极产生高活性的氧气、氯气、次氯酸(HClO),和高浓度氢离子的强酸性水;阴极产生氢气和高浓度氢氧根离子的强碱性水。强酸性水之pH值约2.7,氧化还原电位+1100 mV,有效氯浓度约为35 ppm,溶氧为20 ppm。在食品加工领域中,应用在生鲜蔬菜之清洗和杀菌剂(黄等 1998; 王和黄 2003),也可以用于工厂作业人员手部之消毒;在环境污染领域中,可应用于高尔夫球场农药之代用品,减少草皮感染铁锈病之机率;在医疗领域方面,强酸性水可用于治疗气管黏膜溃疡(Yoshikawa 1989),医疗用品之消毒清洗和齿科口腔之手术消毒。

以强酸性水浸泡牡蛎肉在5分钟大肠杆菌群和大肠杆菌约只稍微降低,30分钟后才只降低90%左右,主要原因可能是强酸性水在浸泡牡蛎肉后,氧化还原电位(mV值)已降至900mV值以下,因此推测大肠杆菌群的降低是由mV值所影响,可能是强酸性水中之次氯酸(HClO)与牡蛎肉之蛋白质作用而降低其杀菌效果所致(黄等,1997)。电解强酸水,虽含有高百分比的次氯酸(10~50ppm),但因强酸性水的pH值约于2.7,酸度太高,水产品容易变色,而且容易造成氯气气化,对设备具腐蚀性。

四、酸化杀菌水

(一)设备与原理

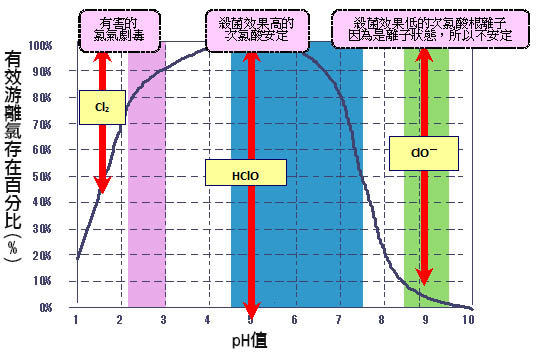

日本开发出酸化杀菌水(次亚水),其杀菌力为次氯酸钠的50倍,杀菌力强可瞬间杀菌,杀菌功能降低后会还原为普通水,pH值为4.0-6.5,酸化杀菌水的技术是将次氯酸钠之主要杀菌成份次亚氯酸(HOCl),以电解或机器设定浓度自动生成的方式,生产弱酸性(pH 4~7.0)质量稳定的酸化杀菌水。弱酸性次氯酸杀菌水(程序设定pH 4~7.8,50~80ppm,100ppm、200ppm),以次氯酸呈100﹪之状态开发而成,如图1,杀菌力强,较次氯酸钠对人体安全,对食材影响较小,对设备腐蚀性较低,并具实用性与低成本的特色,近年来已为日本、韩国及欧美各国渐广泛的应用,不管是食品产业、医疗机构、畜牧产业、餐饮产业或公共场所等,为全面性消毒杀菌之应用。

酸化杀菌水可以随时随地生产设定浓度的杀菌水,并方便使用与浓度纪录,有益质量控制,达到HACCP与GMP卫生管理的需求,提升卫生管理的质量。酸化杀菌水保存性良好,在密闭空间可保存30天以上,另外,也可利用管线连结至生产现场进行各项卫生管理与杀菌工作,例如:(1)洗手、清洗工作鞋,(2)清洗食材,(3)清洗管线,(4)洗瓶,(5)设备之清洗擦拭,(6)制成简易无菌室,(7)地板、厂区之清洗等,具有多元化与广泛的现场应用方便性。

(二)酸化杀菌水与次氯酸钠之特性比较

表1为酸化杀菌水与次氯酸钠之特性比较,酸化杀菌水的pH值可控制在4.0~7.之间任一点,杀菌的主要成份几乎以100%的次氯酸型态溶于水中,保存期限长,对不锈钢无腐蚀性,不会衍生二次公害。

次氯酸钠含高浓度的次氯酸离子(OCl-),而次氯酸离子的杀菌力仅为次氯酸的1/80 (EPA),又次氯酸钠液浓度愈高,次氯酸离子含量愈高,次氯酸含量愈低。为提升杀菌力不得不提高使用浓度,但高浓度的残留氯对环境、设备与食材均有不良影响和人体有直接的危险,氯气体会造成工作环境的恶化,废水对环境产生污染(种田耕藏,2002)。

表1 酸化杀菌水与次氯酸钠之特性比较表

| 比较项目 | 酸化杀菌水 | 次氯酸钠 |

|---|---|---|

| pH值 | pH值4.0~7.8 | pH值8以上 |

| 液体特性 | 弱酸性 | 碱性 |

| 一般使用浓度 | 50~80 ppm 100 ppm、200 ppm |

250 ppm |

| 主要成份 | 呈100%次氯酸 | 约5%次氯酸 95%为次氯酸离子(注) |

| 毒性与刺激性 | 无 | 有 |

| a.皮肤刺激性 | 无 | 有 |

| b.黏膜次激性 | 无 | 有 |

| c.急性毒性 | 无 | 有 |

| d.过敏反应 | 无 | 有 |

| e.慢性毒性 | 无 | 有 |

| f.诱发癌症 | 无 | 无 |

| 残留性 | 低 | 低,因浓度有异 |

| 气体产生 | 小,1 ppm以下 | 有变成酸性会产生有毒气体 |

| 保存性 | 开放时7~10天 密闭时30~40天 |

差,稀释后易随时间产生变化 |

| 金属腐蚀性 | 极小 SUS316不锈钢 几乎不会被腐蚀 |

小 500ppm以上会腐蚀金属, 塑料及橡胶劣化 |

| 对有机物的影响 | 有 | 有 |

| 二次公害衍生 | 极少 | 有 产生三卤甲烷形成二次公害 |

(日本O社 1996)

(三)杀菌效果比较

依日本食品分析中心对酸化杀菌水( 57ppm / pH5.2 / 23℃ )与次氯酸钠( 200ppm / pH8.64 / 23℃ )对各种细菌之杀菌效果试验,由表2的酸化杀菌水与次氯酸钠之杀菌效果比较结果看出,酸化杀菌水与次氯酸钠对于一般细菌的杀菌效果都很好,但是酸化杀菌水除了使用浓度低且杀菌力与安全性更优于次氯酸钠之外,对于难杀的芽胞菌可以在3分钟内完全灭除。

表2 酸化杀菌水与次氯酸钠之杀菌效果比较表

| 试验菌 | 菌数(CFU/mL) | 综合评价* | ||||

|---|---|---|---|---|---|---|

| 添加菌数 | 1分钟后 | 3分钟后 | 5分钟后 | |||

| 大肠杆菌 | A* | 4.3×106 | <10 | <10 | <10 | ○ |

| B* | 4.3×106 | <10 | <10 | <10 | ○ | |

| 金黄色葡萄球菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 抗药性金黄葡萄球菌(MRSA) | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 沙门氏菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 绿脓杆菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 链球菌 | A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | <10 | <10 | <10 | ○ | |

| 芽孢菌之孢子 | A | 4.3×106 | 3.7×105 | <10 | <10 | ○ |

| B | 4.3×106 | 4.2×106 | 4.3×106 | 4.2×106 | × | |

| 念珠酵母菌 (Candida albicans) |

A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | 2.5×103 | <10 | <10 | △ | |

| 黑色酵母样霉菌 (Aureobasidium) |

A | 4.3×106 | <10 | <10 | <10 | ○ |

| B | 4.3×106 | 2.6×102 | 30 | 20 | △ | |

参考日本食品分析中心试验报告做成

*A表示酸化杀菌水,B表示次氯酸钠

**○表示杀菌效果良好;△表示杀菌效果普通;×表示杀菌效果不佳

(四)理想的消毒杀菌剂的特点比较

表3为食品厂理想消毒杀菌剂的特点比较以酸化杀菌水与次氯酸钠为比较对象,并以「食品厂理想消毒杀菌剂应具备的特点」比较两种杀菌剂可知酸化杀菌水在杀菌力、安全性、刺激性、对机具的腐蚀性、公害问题及经济效益上都比次氯酸钠更具备优异的特性。

表3 食品厂理想消毒杀菌剂的特点比较

| 比较项目 | 比较内容 | 酸化杀菌水 | 次氯酸钠 | ||||

|---|---|---|---|---|---|---|---|

| 不理想 | 普通理想 | 非常理想 | 不理想 | 普通理想 | 非常理想 | ||

| 1. 对主要病原菌具有快速之抑菌杀菌作用 | 一般细菌 | ○ | ○ | ||||

| 芽胞菌 | ○ | × | |||||

| 2. 安全性高,即使高浓度,对人体及牲畜仍无害 | 安全性 | ○ | × | ||||

| 高浓度 | ○ | × | |||||

| 3. 无臭、无味、无刺激性,而且还能兼具除臭特性 | 无臭 | △ | × | ||||

| 无刺激性 | ○ | × | |||||

| 除臭 | ○ | × | |||||

| 4. 杀菌作用不受粪尿、血液、分泌物、及其它有机物影响(可与残存的清洁剂相容) | 有机物影响 | × | × | ||||

| 清洁剂相容 | × | × | |||||

| 5. 消毒作用能持久 | △ | △ | |||||

| 6. 于常温下可使用 | ○ | ○ | |||||

| 7. 不腐蚀机具表面 | ○ | × | |||||

| 8. 在环境中一段时日可自然分解,无污染环境之公害问题 | 自然分解 | ○ | ○ | ||||

| 公害问题 | ○ | × | |||||

| 9. 病原菌对该消毒剂无抵抗性 | ○ | △ | |||||

| 10. 易于计量及检测 | ○ | △ | |||||

| 11. 符合经济效益 | ○ | △ | |||||

(五)酸化杀菌水在食品厂的应用

表4为酸化杀菌水的可能应用范围与方法,建议于入厂前、加工原料、器材设备与环境之使用目的、与浓度使用方法。

表4 酸化杀菌水的可能应用范围与方法

| 地点 | 使用目的 | 建议使用浓度 (ppm) |

使用方法 |

|---|---|---|---|

| 入 厂 前 |

手指洗净 | 50 | 先用肥皂洗去手上油污,再用酸化杀菌水杀菌。 |

| 喷雾杀菌 | 50 | 洗完手后,进入喷雾室进行杀菌。 | |

| 泡鞋池 | 200 | 在工厂的出入口设置酸化杀菌水泡鞋池处,可防止微生物于厂内扩散。 | |

| 加 工 原 料 |

原料洗净 | 100~200 | 主原料或次原料的浸泡杀菌洗净。 |

| 蔬菜洗净 | 10~50 | 切前:去根、蕊,浸泡1分钟后用无菌水清洗,可有效抑制初始菌数。 切后:浸泡30秒后用无菌水清洗。根茎类可加温到35℃杀菌效果更佳。 |

|

| 肉类洗净 | 100~200 | 屠体洗净:可由上部以莲蓬头方式100ppm,30℃冲洗。 浸泡杀菌:10~30分钟,100~200ppm浸泡后用无菌水清洗。 |

|

| 生鲜鱼介鲜类洗净 | 10~30 | 用以冷冻鱼之解冻时洗净。 | |

| 100~200 | 清洗、浸泡有鳞鱼之杀菌。 | ||

| 器 材 设 备 |

器具洗净 | 50~100 | 先以洗剂彻底洗净器具表面,再用酸化杀菌水冲洗。 |

| 输送带杀菌洗净 | 50~100 | 酸化杀菌洗净后用清水冲洗。 | |

| 截切设备杀菌洗净 | 50~100 | 用酸化杀菌水当润滑水,截切时直接杀菌。 | |

| 储存槽/酿造槽杀菌洗净 | 30 | 旋转打泡洗净3分钟,再用清水冲洗。 | |

| 充填设备杀菌洗净 | 50 | 用酸化杀菌水当润滑水杀菌除臭。 | |

| CIP杀菌洗净 | 50~100 | 酸化杀菌水流水式洗净,对芽胞菌效果良好。 | |

| 保特瓶/瓶盖 杀菌洗净 |

50 | 用酸化杀菌水冲洗,安全性高,作业时间缩短。 | |

| 环 境 |

地面的洗净 | 50~100 | 以酸化杀菌水冲洗地面洗净除菌。 |

| 墙面的喷洒 除菌 |

50~100 | 喷洒墙面,防止霉菌孳生。 | |

| 厂房内部的喷雾杀菌除臭 | 50~100 | 定期喷雾,可杀死浮游菌、落下菌,亦可除臭,改善作业环境卫生。 | |

| 运输车体空间的喷洒杀菌洗净 | 50~100 | 运输车体空间的喷洗,杀菌除臭。 | |

| 厂区伙房/餐厅的洗净杀菌 | 50~100 | 食材洗净杀菌,餐厅环境卫生消毒杀菌。 | |

| 厕所卫生设备的洗净杀菌 | 50~100 | 厕所的杀菌、除臭。 |

(参考日本O社提案书做成 1996)

(六)酸化杀菌水在水产品的应用实例

1. 冷冻鱼类切片

冷冻鱼类切片 → 解冻(专用冰箱或自来水) → 酸化杀菌水洗净(修整去粘液) → 冲水(流水式自来水或RO水) → 保存、调理(温度保持5℃以下)

*处理鱼切片时,若长时间浸泡在酸化杀菌水中,可能会变色。因此请使用流水或2分钟左右的浸泡杀菌。

2. 鲜鱼

鲜鱼 → 酸化杀菌水洗净(修整去粘液) → 酸化杀菌水浸泡(5分钟) → 冲水(流水式自来水或RO水) → 去鳞、鳃与内脏 → 保存、调理(温度保持5℃以下)

3. 调理器具

| 调理器具 | 砧板 | 刀具 | 机械设备 | |||

| 清洁剂洗净 | 清洁剂洗净 | 清洁剂洗净 | 分解 | |||

| 洗去油污 | 洗去油污 | 洗去油污 | 洗去油污 | |||

| ↓ | ↓ | ↓ | ↓ | |||

| 酸化杀菌水洗净 | 酸化杀菌水洗净 | 酸化杀菌水洗净 | 清洁剂洗净 | |||

| 流水搓洗 | 流水搓洗 | 流水洗净 | 刷子搓洗 | |||

| ↓ | ↓ | ↓ | ↓ | |||

| 冲水 | 冲水 | 冲水 | 酸化杀菌水洗净 | |||

| ↓ | ↓ | ↓ | ↓ | |||

| 流水搓洗 | ||||||

| 干燥 | 擦拭 | 干燥 | 冲水 | |||

| 用布擦拭 | 用清洁的布擦拭 | 用布擦拭 | ||||

| ↓ | ↓ | ↓ | ↓ | |||

| 保存 | 干燥 | 保存 | 干燥 | |||

| 置于保管库 | 立着放 | 干燥后置于杀菌保管库 | 用布擦拭 | |||

| ↓ | ↓ | |||||

| 保存 | 组合 | |||||

| 置于杀菌保管库 |

图3 调理器具、砧板、刀具和机械设备使用酸化杀菌水之流程

4. 冷冻鲔鱼解冻时的杀菌流程

⊙冷冻鲔鱼解冻时的杀菌(完整鱼只,100 ppm以上)

目前方式

鲔鱼在船上冷冻,到国内工厂后再予以解冻切块,过程如下:

| 从冷冻库拿出来后 | → | → | → | |||

| 完整的冷冻鲔鱼一次解冻 | 浸于次氯酸钠中 | 切掉表面白浊部分 | 切片作业 | |||

| 用200ppm pH 9杀菌 |

在船上冷冻时细菌停止活动,解冻时细菌开始再活动。因此在此时清洗杀菌作业,抑制菌数后再进入下一个处理过程,才能保持最后制品的卫生状态。通常使用200ppm的氯浓度来进行杀菌。

使用酸化杀菌水的过程

| 从冷冻库拿出来后 | → | → | → | |||

| 完整的冷冻鲔鱼一次解冻 | 浸于酸化杀菌水中 | 切掉表面白浊部分 | 切片作业 | |||

| 用30ppm pH 6.5杀菌 |

与上图同样的方法来进行洗净杀菌

水产加工时,生食用的切片鱼等若直接洗净,效果不太大。200 ppm的高浓度处理时,效果好,但是有可能损其风味,因此建议用10~30 ppm的酸化杀菌水来杀菌是最好的。基本上要注意工厂内的环境设备以及避免污染。杀菌之前确实用洗洁剂洗干净,酸化杀菌水的效果才能达到最大。但浸泡过久,容易破坏生肉及生鱼的蛋白,使表面产生白浊的现象。

五、结论

卫生安全是水产品工厂卫生管理的核心,卫生安全与优良产品质量,可增加在市场中对同业的竞争优势,导入现代化的卫生管理设备提升卫生管理技术能增加企业的竞争优势。

综合以上,对酸化杀菌水与次氯酸钠之评估,无论在特性、杀菌力、实用性与整体导入效益上,酸化杀菌水都远优于次氯酸钠,因此利用酸化杀菌水取代次氯酸钠,能提升企业的卫生管理的技术与质量,亦为21世纪食品产业发展的潮流与新趋势。

六、参考文献

- 王忆铠、黄锦城。(2003)。不同消毒剂连续式消毒对色拉用生菜细菌之杀菌效果。中国农业化学会志 41(6):212-220。

- 邱筱芝。(2004)。「食品工厂环境中之微生物污染控制」,食品工业杂志,36卷第4期。

- 黄锦城、黄丰园、郑大青。(1997)。生原料清洗处理之卫生安全控制。食品卫生质量及控制,pp1-17。食品工业发展研究所30周年纪念丛书系列。

- 黄锦城、郑大青、杨莹蓉、钟远怀、纪璟叡。(1998)。电解产生强酸性水用于蔬菜清洗杀菌之评估。 中国农业化学会志 36(5):473-482。

- 日本OMCO社提案书。(1996)。电解酸酸化水关连数据集。

- 种田耕藏。(2002)。电解水的机能及在食品工业上的应用。日本食品工业。45(2): 26-28。

- 日本食品分析中心试验报告(1994)。

- 丹保宪二、小笠原纮一。(1985)。「浄水の技术」,技报堂出版。日本。

- Giese J.H. (1991). Sanitation: the key to food safety and public health. Food Technol. 45:74-80

- Yoshikawa T. (1989)Role of oxygen-derived free radicals in gastric mucosal injury induced by ischemia or ischemia-reperfusion in rats. Free Rad. Res. Comms. 7:285-291.

简体中文

简体中文  繁體中文

繁體中文  English

English